Pequenas melhorias no índice podem representar grande vantagem competitiva do seu negócio.

Muitas empresas têm usa-do uma combinação de equipamentos automati-zados para movimentar materiais, computadores móveis e sem fio, sistemas de coleta de dados e identificação automática (AIDC) com o intuito de aperfeiçoar inventários e elevar a taxa de precisão para mais de 95%. Hoje esses níveis de precisão e produtividade muitas vezes não são suficientes para satisfazer as metas de pedidos perfeitos ou para melhorar a diferenciação competitiva.

Cada vez mais, o escaneamento por código de barras, que foi durante anos o “padrão de excelência” para precisão da separação, apresenta uma correlação muito menos forçada para a melhoria da categoria, 99%. Codificação em bar-ras continua obtendo sucesso nas três categorias de estocagem e movimen-tação, como paletização, embalamento e separação de item. Porém, ela não é mais uma tecnologia-chave diferenciada usada somente pelas melhores empresas do setor. Codificação por barras é agora mais uma norma da indústria do que uma tecnologia que pode oferecer à empresa uma vantagem competitiva.

Conseguir uma vantagem não precisa envolver mudanças muito im-portantes dos sistemas. Algumas me-lhorias simples do sistema de coleta de dados podem fornecer a melhoria para atingir consistentemente as metas de indicadores de pedido perfeito. Utilizar código de barras com outra tecnologia móvel, sem fio e AIDC apresenta um potencial enorme para a precisão de pedidos. O atendimento dentro do pra-zo pode também representar um papel surpreendente, melhorando a precisão de faturamento e reduzindo problemas de remessas danificadas.

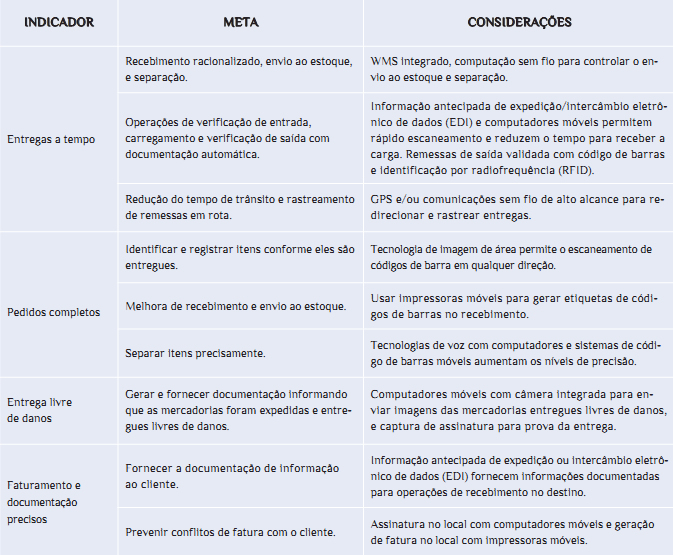

A tabela a seguir destaca processos e tecnologias possíveis que podem melhorar a precisão e o desempenho do pedido perfeito.

Avalie o antes

Focar unicamente os quatro com-ponentes do pedido perfeito é negar oportunidades de melhorar a taxa de sucesso total. Melhorar os índices de pedidos perfeitos requer também me-lhorar os processos que podem ocorrer antes de os itens serem agregados ao pedido e chegarem ao cliente. É acon-selhável olhar o processo antes das operações de recebimento; o objetivo é aperfeiçoar o que irá otimizar o de-sempenho de pedido perfeito.

Para realmente ultrapassar a bar-reira de 99% de precisão, é preciso entender também que a acurácia começa com o envio ao estoque, o pro-cessamento de devolução e a reposição – o item correto deve ser colocado no escaninho para garantir que seja ade-quadamente separado posteriormente.

Entrega a tempo

É a medida mais amplamente utilizada no desempenho de distribuição. Também um dos indicadores mais fáceis de aperfeiçoar, porque a elevação da produtividade praticamente irá ajudar qualquer processo de armazém para as remessas saírem mais rápido.

Além disso, processos de envio ao estoque automatizados e de retornos são agora o fator máximo da exce-lência em remessas a tempo. Com os tempos de retorno do pedido mais rá-pidos, o produto precisa muitas vezes ser separado assim que seja recebido.

Um sistema rápido e preciso para separar aquele produto no escaninho correto pode ser fator-chave para a saída de pedidos a tempo.

Desempenho a tempo pode tam-bém ser melhorado com inovação na doca de expedição, a qual normal-mente tem espaço para melhorias – caminhoneiros gastam quase a metade de seu horário de serviço esperando nas docas. Existe um valor claro nos processos e tecnologias que agilizam a verificação de entrada, carregamento e operações de verifi-cação de saída.

Os sistemas desenvolvidos para recebimento racionalizado nos arma-zéns e operações de gerenciamento de estoque podem ser alavancados para melhorar operações na porta da doca. Por exemplo, solicitações de verificação de remessas podem ser ajustadas para gerar automaticamen-te a documentação necessária para li-berar a remessa. Uma maneira é usar a captura de dados automática para validar itens na remessa para fazer reconhecimento de carga e providen-ciar a entrada para mensagens de EDI (expedição eletrônica de dados). Tais solicitações não precisam de tarefas administrativas e entrada de dados, o que ajuda os caminhões a saírem

Os sistemas desenvolvidos para recebimento racionalizado nos arma-zéns e operações de gerenciamento de estoque podem ser alavancados para melhorar operações na porta da doca. Por exemplo, solicitações de verificação de remessas podem ser ajustadas para gerar automaticamen-te a documentação necessária para li-berar a remessa. Uma maneira é usar a captura de dados automática para validar itens na remessa para fazer reconhecimento de carga e providen-ciar a entrada para mensagens de EDI (expedição eletrônica de dados). Tais solicitações não precisam de tarefas administrativas e entrada de dados, o que ajuda os caminhões a saírem

mais rápido das docas.

Outra maneira para racionalizar o carregamento e operações de re-messa é atualizar os computadores móveis usados para modelos sem fio que facilitam a comunicação unifica-da, que fornece aos usuários capa-cidades de walkie-talkie ou picking by voice. A conectividade em tempo real ajuda os funcionários a resolver rapidamente problemas que podem causar atrasos nas saídas. Rastrea-mento de remessas em rota, usando GPS ou computadores móveis com conexão sem fio de grande alcance, pode também prevenir atrasos, e per-mite reajustar dinamicamente a rota para otimizar rotas e programação de entregas.

Pedidos completos

Pedidos completos dependem muito de ter os itens em estoque, de-pois estocagem, registro e separação deles com precisão. Se as mercado-rias não são devidamente identifi-cadas e registradas quando elas são recebidas, não há esperança de se manter um estoque preciso e alcan-çar pedidos sem erros. Os negócios podem ter uma vantagem com diversos aumentos, facilmente integrados com sistemas de código de barras que provam melhorar a precisão e a produtividade. Tecnologia de código de barras bidirecionais, alterações para processos de etiquetagem de itens, entrada de voz e identificação por radiofrequência (RFID) provaram todos ser efetivos.

Uma maneira de melhorar a preci-são é reduzir a quantidade de materiais de abastecimento que devem ser regis-trados e processados manualmente.

Felizmente, a maioria das mercadorias chega aos armazéns já etiquetada com código de barras, mas os códigos nem sempre são legíveis, levando a uma en-trada de dados manual com propensão a erro. Uma simples atualização na tec-nologia de escaneamento do código de barras pode reduzir códigos ilegíveis e mal interpretados e, simultaneamente, melhorar a precisão e a produtividade.

Para otimizar a capacidade de escaneamento inclui telas e scanners a laser de última geração, ambos amplamente disponíveis para uso em computadores portáteis assim como scanners independentes portáteis.

Outra tática que tem sido bem–sucedida para melhorar a precisão de recebimento e envio ao estoque é usar impressoras móveis para gerar etiquetas de identificação por código de barras para materiais recebidos exatamente na área de recebimento.

Sucesso na cobrança

Uma grande operadora logística, especializada em entregas domés-ticas, fornece um exemplo bem–sucedido de como os sistemas podem alavancar a precisão da cobrança. A companhia automatizou seu ar-mazém e operações de entrega com aplicações automáticas baseadas em computadores portáteis com leitores de código de barras integrados. O sistema fornece precisão de estoque, redução de danos e benefícios na produtividade de mão de obra.

A empresa também adotou a etapa extra de alavancar o sistema de coleta de dados pela ligação ao EDI, cobrança e outros sistemas empresariais. Listas de embalagens, mensagens EDI e faturas são criadas automaticamente, com precisão de fatura excedendo 99,9%.

Esse sistema de código de barras possibilitou aos clientes da CDS o serviço de atendimento para cobrar o número exato de armários entregues.

Atualmente a empresa precisa pes-quisar aproximadamente 0,75% das faturas, o que é muito melhor do que a quantidade de pesquisa realizada com o sistema antigo.

Entrega livre de danos

Computadores portáteis com telas integradas estão sendo cada vez mais utilizados para provar a qualidade das entregas. Motoristas podem registrar a condição das mercadorias entregues e os clientes podem assinar a entrega na tela tou-chscreen do computador. Quando o motorista usa a tela para tirar uma foto digital do frete, o computador automaticamente coloca um rótulo com data e hora e anexa a imagem ao registro de transação, que estará disponível ao serviço de atendimento ao cliente e a outros funcionários que necessitarem da informação.

Documentação precisa

A maioria dos processos e sistemas descritos até então também ajudam o faturamento preciso. Quando as organizações escaneam cada item em uma remessa para garantir um pedido completo, é relativamente fácil usar os dados para gerar um faturamento preciso apenas para cobrar os itens enviados. O processo de escanear os dados também pode ser utilizado para criar automaticamente informação an-tecipada da remessa (“advanced shi-pment notices-ASNs”), conhecimento de carga e outras documentações.

Outra maneira para melhorar a precisão é produzir a fatura no clien-te quando as entregas são feitas. As empresas podem automatizar esse processo com as revisões de entregas dos motoristas ao cliente, registro de discrepâncias ou ajustes no computa-dor móvel dos motoristas e tendo a as-sinatura do cliente (entrega) na tela do computador. O motorista pode depois utilizar uma impressora para criar uma fatura precisa no local. O documento atualizado não deve conter surpresas, o qual em troca deve prevenir contro-vérsias de clientes.

O pedido perfeito está crescendo, assim como sua importância como indicador para o desempenho empre-sarial. Sistemas comuns de código de barras em tempo real são, geralmente, insuficientes para fornecer a precisão e a eficiência para criar uma vantagem competitiva ou para alcançar metas.

Sistemas legados misturados com tecnologias complementares, como escaneamento ampliado, imagem digi-tal, impressoras móveis, entrada de voz e RFID permitem novos processos que irão ajudar as empresas a alcan-çar metas de pedido perfeito.