Medir e pesar são ações que podem parecer banais, porém são a base do planejamento logístico.

Em centros de distribuição, na indústria, comércio ou serviços, não há espaço para surpresas.

Ter acesso ao peso e aos dados dimensionais pode ajudá-lo:

• calcular custos de transporte, determinar o melhor espaço para armazenagem e o correto manuseio dos materiais;

• definir corretamente o uso de caixas e evitar erros na separação de mercadorias antes de chegarem à expedição;

• planejar demandas de veículos e paletes;

Mas onde e quando você deve coletar os dados de peso e cubagem?

A maioria das pessoas diria que a coleta destes dados deve ser feita em uma estação de saída um pouco antes do embarque. Está, porém, não é a única resposta. Eis algumas possibilidades:

1. Na recepção de mercadorias.

Pesar e cubar na recepção de mercadorias garante acuracidade no processo, mesmo quando o fornecedor muda a embalagem e não o código do produto, ou ainda quando o fornecedor muda o peso do produto unitário mas mantém a embalagem. Porém, para operações em que a carga é fracionada gerando um novo mix de produtos unitários ou de caixas unitizadas, as informações de entrada e saída do armazém são distintas. ainda assim, com uso de algumas tecnologias é possível fazer o cadastramento na entrada, criando a possibilidade do fracionamento interno. Com isso garante–se que o centro de distribuição possa fazer uso de 100% das informações coletadas, planejando desde a entrada de mercadorias, locais de estocagem, formas de coleta, planejamento de caixas de embarque e, por fim, na expedição o cálculo do frete e o plano de carga em veículos.

2. Durante inventário ou auditoria.

Os dados sobre o tamanho exato e o peso de cada produto podem auxiliar na otimização e manuseio de materiais e ainda auxiliar sistemas de estocagem para a escolha da melhor forma para coletá-los. Em geral, as pequenas e médias empresas não têm informações precisas dos produtos que movimentam. algumas vezes nem mesmo as grandes e quando as têm não confiam na acuracidade do seu ErP (“enterprise resource planning”, planejamento do recurso empresarial) ou WMS (“warehouse management system”, sistema de gerenciamento de armazéns).

Entretanto, a tomada de dimensões com um processo de auditoria sempre chega depois que o erro já ocorreu. o frete foi cobrado a menos, o fracionamento de caixas gerou maior volume que o previsto e assim por diante.

3. Antes do faturamento e emissão do frete.

Coletar as informações dimensionais e de peso na saída das mercadorias antes do faturamento é importantíssimo, afinal esta informação é essencial para tomada de decisão para frete peso ou frete dimensional (peso cubado). As informações dimensionais são ainda importantes para o planejamento de cargas em veículos, evitando–se o excesso de peso por eixo ou ainda empilhamentos indevidos de cargas frágeis, pequenas e pesadas, sobre cargas grandes e leves. Para as empresas que contratam frete, esta informação é ainda de fundamental importância como auditoria da cobrança de frete pelo contratado. Entretanto, só é válido fazer a medição de cargas apenas na saída, quando o que entra é diferente daquilo que sai, ou seja, fraciona-se 100% da carga recebida.

4. Na entrada e saída das cargas.

Dimensionar as cargas garante que as operações de fracionamento, crossdocking com repaletização e montagem de pedidos em unitizadores, por exemplo, sejam perfeitos. As desvantagens estão nos custos do processo assim como nas tecnologias envolvidas nestes processos.

Um procedimento como este só se viabiliza economicamente quando seus benefícios ultrapassam o custo de sua implantação várias vezes. Para isso há que se avaliar o uso de várias tecnologias mais sofisticadas de pesar e medir, como veremos a seguir.

Como medir e pesar cargas?

O uso de uma balança e uma trena manual é o mais comum, porém, moroso e com várias chances de erro. Ler a trena ou a balança, anotar, transferir os dados via digitação para um sistema são, ao menos, três oportunidades de erro. O uso de tecnologias automatizadas acaba com o trabalho manual e o erro no processo de captura e transferência de dados dimensionais. Veja a seguir alguns exemplos de tecnologias para captura mais comuns:

• Laser: com maior custo, porém permite a leitura de volumes não cubóides ou cúbicos (com geometria irregular), pacotes, peças e máquinas de grande volumetria. Também apresenta a vantagem de permitir a leitura das dimensões da carga em movimento ou estática. A flexibilidade do laser permite inclusive a medição de cargas ainda no garfo da empilhadeira e o mesmo se faz com a pesagem, permitindo movimentar a carga enquanto se pesa e mede.

• Ultrassom: tem um custo mais bai-xo que o laser, porém é restrito aos volumes cubóides, cúbicos ou parale-logramicos e que permitam a reflexão do som. Alguns materiais podem apresentar baixa refletividade do som ou mesmo deflexão deste, causando erros de medidas. Esta tecnologia é apropriada para cargas estáticas e regulares, e processos mais lentos.

A coleta destes dados, associada ao código de barras, é a informação que dará o suporte aos processos e projetos logísticos. Dentre as mais importantes podemos citar:

A coleta destes dados, associada ao código de barras, é a informação que dará o suporte aos processos e projetos logísticos. Dentre as mais importantes podemos citar:

• Startup de sistemas como ERP, WMS e TMS;

• Emissão de nota fiscal, com dados de peso e m3;

• Emissão de conhecimentos de transporte;

• Faturamento do transporte de carga pelo peso real ou cubado;

• Auditoria de cobrança de frete.

São vários os tipos de tecnologias em-pregadas a cada fase do processo logístico para pesar e medir automaticamente:

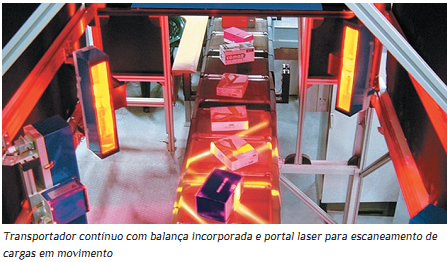

• Transportadores contínuos com cubadores laser;

• Transpaletes com balança;

• Equipamentos “stand alone” (balanças cubadoras) em linha de movimentação ou transportadores contínuos de “picking” ou “sort”;

• Guinchos e outros suportes com balanças agregadas.

Algumas transportadoras chegam a perder até 30% do seu faturamento por informações erradas de peso e cubagem, o que acarreta em faturamento menor, consumo elevado de combustível e maior manuseio de cargas, sem falar em excesso de peso por eixo e multas.

Na indústria, a falta de um cadastro correto leva a problemas operacionais, como inadequação de embalagens aos produtos até erros de planejamento estratégico na área e volume de armazenagem necessá-rios para insumos e produtos acabados.

No operador logístico, às duas situações se somam os erros na cobrança de fretes até o mau planejamento de áreas segregadas para atender clientes.

Planejamento requer informação. Peso e cubagem estão na base do processo logístico! Quanto custa errar? Quanto custa não saber que se está errando? Você confia nos dados de peso e cubagem do seu sistema?