O setor de bens de consumo gastou muito tempo com planejamento e previsão, porém deu pouquíssima atenção à sincronização do fluxo com a demanda do produto.

Quando foi introduzida a ECR (“efficient consumer response”, resposta eficiente ao consumidor) em 1993, os defensores previam que o sistema de reabastecimento orientado pela demanda geraria uma economia de milhões para as empresas do setor de gêneros alimentícios. Desde então, os parceiros comerciais do canal de abastecimento tentaram focar nos processos que tornariam o ECR uma realidade.

Pelo fato de muitas empresas serem rápidas na formulação de projetos de implementação do ECR, várias pessoas brincavam dizendo que ele representava toda a empresa. Mas o que a ECR realmente deve ter representado foram as “relações eficazes com os canais” pelas quais os parceiros da cadeia de suprimentos trabalham juntos para atingir os bilhões de dólares prometidos pela análise inicial da resposta eficiente ao consumidor.

O CRP (“continuous replenishment process”, programas de reabastecimento contínuo), que disparam a manufatura e o reabastecimento quando os produtos são comprados por um usuário final e, o VMI (“vendor mnaged inventory”, inventário gerenciado pelo fornecedor), onde os varejistas tornam os fornecedores responsáveis pela determinação do tamanho e da sincronia dos pedidos, eram citados frequentemente como processos-chave na busca pela implementação da ECR.

Mas as implementações do CRP e do VMI eram repletas de desafios. Primeiramente, elas exigiam o gerenciamento de novas fontes com maiores informações. Elas também exigiam um entendimento das “regras de envolvimento” exclusivas associadas a cada nova relação estabelecida entre os parceiros comerciais.

A manutenção da competitividade em um ambiente novo e colaborativo exige mudanças substanciais nas relações junto com investimentos em estratégia, tecnologia da informação e infraestrutura ¾ em um nível físico, organizacional e cultural. Além disso, a sincronização dos processos de negócios com a demanda do consumidor, um dos principais objetivos dos programas colaborativos, ¾ exige um nível de colaboração e comunicação sem precedentes entre os parceiros comerciais dentro do canal, com as empresas através das funções delas.

Entretanto, a comunicação em um ambiente colaborativo deve ser facilitada pela tecnologia para ser eficaz. Isto porque os métodos manuais de comunicação simplesmente não se “expandem”. Em outras palavras, eles podem ser expandidos com eficiência e uniformemente para todas as partes de um canal de abastecimento, seja qual for o tamanho, sofisticação ou papel na cadeia de suprimentos.

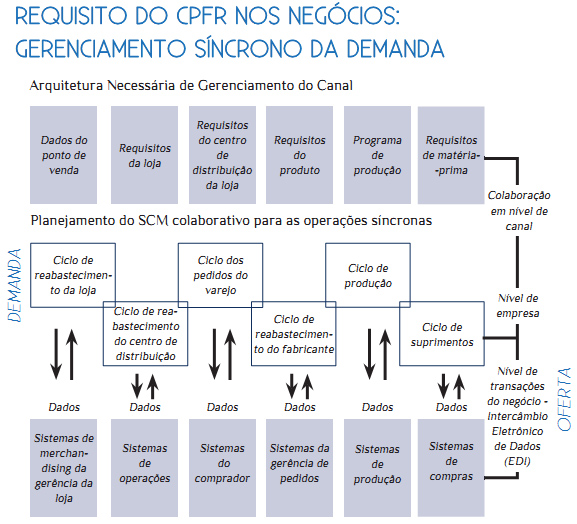

Em um programa de CPFR (“collaborative planning, forecasting and replenishment, previsão, planejamento e reabastecimento colaborativos), os parceiros comerciais planejam e gerenciam, em conjunto, as atividades da cadeia de suprimentos, do planejamento dos negócios, da previsão de vendas e de todas as outras operações necessárias para o reabastecimento das matérias-primas e dos produtos acabados.

Desde a publicação de seu primeiro conjunto de diretrizes em 1998, o CPFR prometeu reduções drásticas no estoque e nos custos ao longo da cadeia de suprimentos. Apesar de seu sucesso limitado comprovado, a colaboração continua sendo a mais lembrada nas salas de diretoria das empresas.

Além disso, muitas empresas estabeleceram relações estratégicas colaborativas com alguns de seus clientes e fornecedores mais importantes, porém estas implementações representam apenas uma pequena parte de suas bases totais de clientes e fornecedores.

O Impacto dos preços

Já há algum tempo, o setor de bens de consumo vem passando por uma mudança fundamental de atitudes no que diz respeito às práticas tradicionais de negócios, especialmente em relação às promoções do comércio e o reabastecimento de produtos.

O comitê da ECR propôs que a indústria poderia economizar milhões ao ano e reduzir os estoques em todo o sistema em mais de 40% se fossem adotadas práticas mais racionais em quatro áreas: promoção no comércio, reabastecimento, sortimento de produtos e introdução de novos produtos. As medidas relacionadas ao reabastecimento representaram mais de 40% dos benefícios totais projetados para a ECR. Assim sendo, o reabastecimento absorveu muito, senão a maior parte, da atenção da indústria nos lados da demanda e da oferta do canal de bens de consumo, incluindo varejistas, fabricantes e fornecedores.

Dito isso, o fator mais importante da não expansão destas iniciativas foi a falta de atenção em como elas estão inter-relacionadas e em como os processos multifuncionais se comportam, separadamente e conjuntamente, para afetar o estoque e o custo da cadeia de suprimentos. O resultado é que, em vez de serem reduzidos, o inventário e o custo foram mudados em outro lugar do canal.

Por exemplo, as práticas de preços e promoções dos fabricantes podem estimular a compra de expectativas, bem como as práticas de desvio entre os varejistas que resultam em previsões, alocações de estoque e programação da produção inacuradas. A introdução de novos produtos, sem considerar as extensões dos produtos existentes e os estoques dos canais, contribui para sua rápida obsolescência e gera custos adicionais. De forma similar, o entendimento insuficiente da economia e das estratégias dos varejistas para o sortimento de produtos contribui para previsões inacuradas, maiores estoques e maiores custos para os fabricantes e alocações inacuradas do estoque. Esta falta de visibilidade está restringindo a expansão.

O fato de não analisar o impacto da política de preços sobre a estratégia de reabastecimento não deixou que o piloto do CPFR avançasse de imediato.

Mas há uma segunda lição a ser aprendida aqui: a colaboração não é linear. Os concorrentes muitas vezes podem trabalhar juntos em prol da vantagem mútua. Saber quando colaborar e quando competir pode resultar em ganhos para todo os setores, bem como em ganhos individuais. A colaboração tem sido comum no setor do varejo por muitos anos. Não só os varejistas trabalham juntos no desvio, mas também muitos colaboram na armazenagem, transporte, manufatura e obtenção de suprimentos de marca própria. Os fabricantes por outro lado continuam geralmente a analisar o controle do processo de ponta a ponta como uma extensão da competição de marcas.

A combinação de uma falta de visibilidade e de percepção do comportamento dos canais e o fato de não se adotar uma visão holística da precificação contábil, promoção, sortimento e introdução de novos produtos é um grande fator de contribuição para a incapacidade de expandir e cumprir a promessa das iniciativas colaborativas. Para superar isso, as empresas devem iniciar uma mudança fundamental na forma como elas vão até o mercado e gerenciam as operações. Isto requer mais que um foco nos processos de negócios. Ao contrário, as empresas devem alinhar seus processos de desenvolvimento de mercado, de tomada de decisão e de operações dos negócios.

Além disso, este alinhamento deve ser informado através de um entendimento de como seus clientes, fornecedores e concorrentes estão realizando estes mesmos processos. O uso de modelos de referência de processos tais como, o modelo de SCOR (“supply chain operation reference model”, referência das operações da cadeia de suprimentos) do Supply Chain Council, podem facilitar o reconhecimento de como os processos ao longo da empresa e do canal se interrelacionam e afetam o desempenho do canal e da empresa individualmente.

Repensando os dados do PDV

Hoje, a convergência de tecnologias tais como, a identificação por radiofrequência (RFID), os portais da Web/Internet, os sistemas de negócios empresariais, a analítica e inteligência nos negócios e a comunicação sem fio, formam uma teia em vez de uma linha reta. Com o resultado, elas tornam obrigatória a transformação da ideia de cadeia de suprimentos tradicional e linear para a ideia de redes de abastecimento colaborativas. Isso é verdade não apenas para os parceiros do canal, mas também para seus concorrentes.

Desde 1973, quando o padrão de UPC (“universal product code”, código universal do produto) foi estabelecido pela primeira vez nos Estados Unidos, houve uma crença de que a tecnologia melhoraria a visibilidade dos canais, a velocidade do estoque, a redução de custo e a responsividade ao cliente. Mais de 30 anos depois, essa visão permanece em grande parte não atendida. Existem vários motivos por isso. Entre os mais importantes estão a falta de atenção e visibilidade aos picos de demanda criados por promoções de curto prazo, introdução de novos produtos, ajustes no sortimento, iniciativas dos concorrentes e diferenças demográficas. Mas os próprios participantes da cadeia de suprimentos prejudicaram a visão por suas próprias incapacidades e relutância em cooperar no apoio à comunicação aberta das informações.

Não é tanto a troca de dados do ponto de vendas que está em discussão, onde foi dada a maior parte da atenção e de investimento. A maior preocupação é que os varejistas não informaram aos fabricantes como eles usam os dados do PDV para elaborar as previsões e os pedidos enviados ao fabricante.

O enorme volume de dados, bem como sua inconsistência ao longo dos diversos pontos de vendas e dos ciclos de compras, torna impraticável até mesmo para os parceiros comerciais mais avançados o uso destas informações para a previsão das necessidades do produto que apóiam os diferentes ciclos de reabastecimento, produção e obtenção de suprimentos fluxo acima.

As vendas nos pontos de consumo são pequenas, inconstantes e altamente dependentes da demografia local e de um número infinito de fatores causais em constante transformação. É por isso que os dados do ponto de vendas não são relevantes ¾ as informações críticas são as da taxa de venda de cada produto, agregada ao nível de obtenção de suprimentos-localização das lojas. Saber o que a loja pede é fácil. Na maior parte, elas pedem a quantidade de caixas fora da embalagem. O desafio real é determinar, com base na taxa de vendas, quando a loja pedirá novamente.

Para onde vamos agora?

Com o foco no fluxo do abastecimento até os consumidores, os parceiros dos canais podem descobrir antecipadamente os gargalos ocultos e solucioná-los. O problema é que a “desintegração” dos sistemas ao longo da cadeia de suprimentos criou uma necessidade de prever a demanda em vez de calcular as necessidades do produto nos pontos de fratura (os pontos de transferência operacional e/ou organizacional dos produtos) na visibilidade do fluxo dos produtos.

Sejam elaboradas no ponto de venda ou em outros pontos da rede de abastecimento, as previsões estão sempre erradas. A diferença entre a previsão baseada no PDV (“point of sale”, ponto de venda) e os outros tipos de previsão é que uma grande diferença de acurácia no ponto de venda normalmente resulta em um erro de curto prazo de talvez uma caixa. Contudo, mesmo uma ligeira inacurácia na previsão de uma fábrica ou centro de distribuição de alto volume pode resultar em erro de milhões de caixas produzidas ou alocadas. A lição a ser aprendida é que devemos eliminar qualquer atraso na informação à rede da diferença entre o real e o plano no ponto de venda e de seu impacto nos pontos de abastecimento fluxo acima.

Com a previsão independente e seqüencial, em vez de recalcular (com base nos novos dados da demanda) em cada ponto de fratura do fluxo do canal, nós exacerbamos e perpetuamos o erro de previsão que ocorre no ponto de venda. O efeito cumulativo do erro de previsão ao longo da rede de abastecimento pode tornar a vida interessante.

Ao colaborarmos, precisamos separar os processos que criam demanda dos processos que atendem a demanda. Precisamos trocar informações sobre como e quando a geração de demanda terá um efeito no atendimento. Mas também precisamos ter em mente que não podemos gerenciar a geração de demanda e o atendimento simultaneamente. Nossos esforços devem focar na sincronização destes processos e não na integração deles.

Mas para o CPFR cumprir sua promessa global e melhorar o desempenho geral da indústria, ele terá que retornar às suas raízes. Isto significa a separação dos processos de gerenciamento e formação da demanda dos processos para o reabastecimento do produto com base na demanda real. Ele também terá que apresentar as melhores práticas e processos que apóiam a colaboração em grande escala e são baseados nos padrões de sistematização da troca eletrônica de informações necessárias para gerenciar o fluxo do produto em resposta à demanda. Só então o CPFR se expandirá para uma base maior de clientes e fornecedores na indústria.