O último capítulo da série aborda mais alternativas para movimentar resíduos.

Na edição anterior, foram abordados dois exemplos de sistemas de movimentação e manuseio de resíduos, a coleta de cavacos usinados em uma única unidade e os sistemas dentro do piso para cavacos usinados. Para concluir a série, abordaremos agora a coleta de retalhos de estampagem acima do piso, os sistemas de coleta de retalhos sob o piso e os sistemas de movimentação de rebarbas de fundição sob pressão.

Retalhos de estampagem acima do piso

Para a remoção dos retalhos da área da mesa da prensa, um sistema de ca-lhas de chapa de metal é a opção mais barata e merece atenção especial. O ângulo de repouso sobre a calha deve ser de 35° ou mais para garantir que o re-talho não fique aderido à calha.Quando a calha não for a opção, pequenos transportadores contínuos podem ser usados para a transferência dos retalhos por debaixo do molde. As unidades discretas normalmente usam correias de borracha para transportar os retalhos. Algumas usam uma combinação de correia de borracha e conjuntos magnéticos para essa finalidade. Um cilindro de ar com movimentos alternativos em uma pequena calha moldada é um outro meio de movimentar.

Depois que os retalhos são remo-vidos da área do conjunto do molde, eles normalmente são coletados em um transportador contínuo que os eleva e os descarrega em uma caçam-ba. Podem ser usados transportadores contínuos de talisca de aço (com articulação tipo piano), de esteira de aço articulada basculante ou magnéticos.

A instalação típica de uma prensa pode incorporar uma combinação de calhas e maiores transportadores contínuos de elevação. Um vão livre de no mínimo 305 a 457 mm entre a parte de cima do transportador e o fundo do transportador de elevação permite que um operador de empilha-deira remova e reponha um contentor sem danificar o transportador.

embora essa combinação de equipamentos funcione bem, uma empi-lhadeira ainda é necessária para remover os retalhos da área da prensa e transferi-los até um segundo contentor localizado externamente. Os sistemas de coleta dentro do piso minimizam a necessidade de empilhadeiras e oferecem as maiores oportunidades de retorno de investimento.

Retalhos sob o piso

Os sistemas de transportadores contínuos de coleta de retalhos de estampagem sob o piso para serviços leves e médios podem consistir de transportadores contínuos de talisca de aço com passo de 63 mm ou 102 mm. Os transportadores contínuos de correia de borracha devem ser evitados, já que eles podem ser facilmente cortados pelos cantos vivos dos retalhos de metal, resultando em tempos de parada dos equipamentos e gastos adicionais com manutenção para a substituição da correia. Os transportadores contínuos oscilantes também são usados para a coleta sob o piso.

Para algumas aplicações, um único transportador contínuo de talisca de aço convencional, de esteira de aço com articulação basculante, magnético ou de correntes laterais pode coletar os retalhos nas seções horizontais inferiores, eleválos para fora do fosso e descarregá-los em uma caçamba. Com os transportadores contínuos oscilantes é necessário um transportador de elevação adicional no final do sistema para transportar os resíduos para fora.

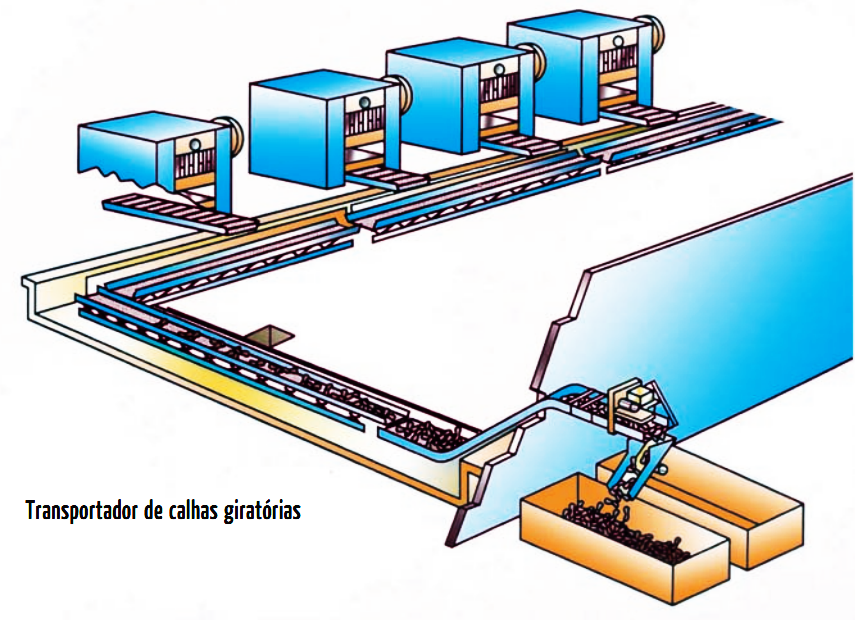

Dependendo do número de má-quinas que produzem resíduos, uma combinação de vários tipos de transportadores contínuos pode formar um sistema de transferência de resíduos. A figura ao lado mostra o arranjo físico de um transportador com calhas giratórias.

Sistemas de movimentação de rebarba de fundição sob pressão

As aplicações de movimentação de materiais na fundição sob pressão exigem muito dos equipamentos de transporte contínuo. O primeiro desafio é o resfriamento das peças fundidas logo após a saída do ferramental.

Nesse ponto, as peças e os resíduos (escória do canal de descida) do canal de entrada e do alimentador ainda estão

quentes. Os transportadores contínuos para resfriamento de materiais de fun-dição sob pressão utilizam tanques de resfriamento brusco com água para esse processo.

As peças fundidas quentes são jogadas nos tanques ou fossos com água. Um transportador contínuo transfere as peças fundidas para fora do tanque até uma operação de remoção das rebarbas. Os sistemas de resfriamento brusco com água

resfriam as peças fundidas rapidamente, permitindo que os operadores as coloquem nas prensas de remoção de rebarbas. O resfriamento brusco com ar às vezes é usado para peças menores ou para evitar a neces-sidade de tratamento e descarte

da água residual.

Ao contrário dos retalhos de estampagem, as rebarbas de fundição sob pressão de ligas de alumínio e zinco são transferidas de volta para os fornos de refusão e reusadas no processo de produção. As rebarbas normalmente representam 30% do total do peso injetado. A coleta eficiente, o retorno e a refusão das ligas resultam em economias de custo substanciais.

A maioria dos arranjos físicos in-corpora transportadores contínuos oscilantes localizados em valas rasas para a coleta de resíduos assim que são ejetados da operação de remoção de rebarbas. Os resíduos são elevados para fora do piso por transportadores contínuos de talisca de aço e descarregados em um oscilador de alimentação do forno. Este, por sua vez, utiliza calhas de aço de alta temperatura para direcionar os resíduos até o forno através de um orifício de carga. Essa combinação de equipamentos regula a alimentação dos resíduos no forno de refusão.

O carregamento por alimentação regulada, comparado ao carregamen-to por despejo, é o método preferido de refusão. A

alimentação regulada dos resíduos a uma taxa contínua ajuda a manter os níveis de banho e a temperatura do metal fundido no forno. Isso ajuda a garantir um fluxo contínuo de liga para o sistema de calhas e evita que a camada refratária do forno seja danificada (veja figura acima).

A segurança é sempre importante, embora as temperaturas dos fornos de fundição sob pressão (650 a 800° C) e os metais fundidos apresentem riscos.

Os sistema de transportadores contínuos tratam de forma consistente e eficiente os resíduos de refusão, eliminando a necessidade de os operadores trabalharem próximo dos equipamentos do forno.

Encerra-se portanto a série que apresentou alternativas para movimentação de resíduos industriais.