Pratique o “milk-run” para tornar sua operação mais eficiente

Logística lean é a dimensão logística da manufatura lean.

O termo foi aplicado aos serviços, mas focamos na manufatura como um domínio que é rico em conceitos logísticos, abordagens e técnicas que podem ser chamados de “lean” porque ou são parte do Sistema Toyota de Produção ou foram adaptados dele para aplicação em diferentes contextos.

Objetivos

Para a logística de manufatura, é importante combinar eficácia e eficiência. O ideal é conseguir fazer as coisas certas sendo eficiente, sem desperdiçar recursos. Eficácia trata do “o que”, eficiência de “como”. Obviamente, eficácia tem prioridade, pois eficiência, fazendo as coisas erradas, não é um objetivo que vale a pena perseguir.

Embora seja isso que muitos gerentes de materiais estejam fazendo quando se preocupam mais em manter os caminhões cheios e operadores de empilhadeira ocupados do que disponibilizar as peças certas nas quantidades certas, no momento certo e na apresentação certa para a produção.

Por definição, logística não transforma materiais. Muitos autores de manufatura lean concluem a partir disso que não existe valor agregado em logística. Outros autores, contrários, dizem que a logística oferece o valor do tempo e lugar.

Para a organização da manufatura como um todo, existe muito mais acumulado na qualidade de seus membros ou na utilização de seus equipamentos e instalações. As operações logísticas ocupam mais espaço do que a produção e, portanto, são altamente visíveis, mas os operadores da produção superam em número o pessoal de logística e os maquinários da produção e suas instalações de suporte também representam um investimento que está numa ordem de grandeza maior do que a usada para transporte, estocagem e recuperação.

Na logística lean, as funções de suprimentos de materiais e produção não são tratadas no mesmo nível. Na montagem lean, suprimento de materiais é o “pessoal de box” para o piloto do carro de corrida (produção). Adotar essa perspectiva não significa negligenciar a eficiência, apenas colocá-la em seu devido lugar, para ser tratada após a eficácia.

Portanto, pode-se dizer que os objetivos da logística lean são os seguintes:

1. Disponibilizar os materiais necessários, quando necessários, na quantidade exata necessária.

2. Eliminar do desperdício.

A logística de recebimento tem sua ênfase no nível de serviço dos materiais e na eficiência com a qual ele é fornecido. Esse é um condutor-chave da logística lean e o raciocínio por trás de muitas de suas características.

Visão diferenciada

Os parágrafos a seguir oferecem uma visão geral dos conceitos-chave que tornaram os fluxos de materiais na logística lean diferentes das abordagens anteriores.

Como a expedição é o extremo final do processo de atendimento do pedido e as entregas disparam o faturamento, geralmente não existe confusão dentro da empresa com relação à importância dessa atividade. Contudo, existe um aspecto que o torna diferente da imagem da logística de recebimento e que é seu papel como uma fonte de inteligência do mercado.

Muitas empresas, e não apenas os fabricantes lean, exploram seus dados de vendas. Contudo, o que é específico para a manufatura lean é a percepção de que a organização física da distribuição pode atuar como um acesso de tela bloqueada para a informação de mercado e o projeto de caminhos criativos para remover ou trabalhar em torno dessas telas.

Seja matéria-prima, material em processo ou produtos acabados, o raciocínio para manutenção do estoque é a prevenção de logística. Um modelo comum para as operações de recebimento dentro da planta é o seguinte:

1. As peças chegam em caminhões individuais fechados de cada fornecedor.

2. Operadores usam empilhadeiras para descarregar o caminhão e um palete por vez.

3. Após o recebimento, os operadores de empilhadeira depositam os paletes em estruturas porta-paletes de uma profundidade em qualquer box disponível e registram o local com um terminal de radiofrequência.

4. O sistema de computadores emite as ordens de serviço ou endereço na rota.

5. Os operadores de empilhadeira recuperam os paletes do armazém e registram a operação com radiofrequência.

6. É feita a descarga do palete completo em um lugar próximo da área de produção destino.

O mesmo modelo é aplicado para todos os itens, independente das quantidades necessárias ou frequência de uso. A organização logística está presa a essa abordagem de tamanho único e sua gestão está particularmente preocupada com a possibilidade de seus membros não serem capazes de lidar com a complexidade associada a uma abordagem diferente para cada categoria de itens.

A perspectiva da logística lean é o oposto. Independente de qual seja a abordagem escolhida, ela será eficiente e eficaz para alguns itens e nula para outros. Se uma linha de montagem consome um palete de um item a cada 20 minutos, então faz sentido entregar esse item em carga paletizada.

Se for um item diferente, um palete comporta 12 caixas e uma caixa atende uma semana, então a entrega não deve ser de mais do que uma caixa. E já que não faz sentido entregar uma caixa usando uma empilhadeira, outros meios de transporte deveriam ser usados, tais como um carrinho que transporta uma carga diversa de caixas de diferentes itens. Naturalmente, moldar a abordagem às necessidades resulta num sistema mais complicado e a organização logística pode precisar de mais treinamento para lidar com isso.

“Milk-run”

“Milk-run”

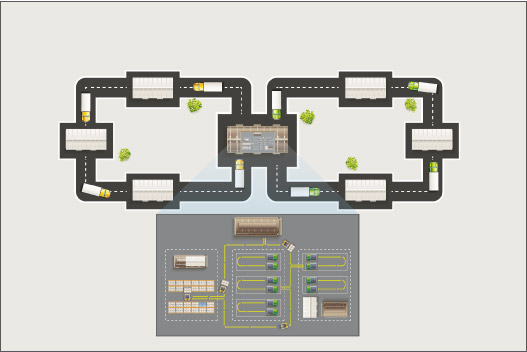

A necessidade de movimentar pequenas quantidades de um grande número de itens tanto “entre” quanto “dentro” das plantas em maiores frequências previsíveis e sem multiplicar os custos de transporte, tem levado os fabricantes lean a organizarem coletas e entregas em horários fixos ao longo de rotas fixas chamadas “milk runs”.

O termo é uma referência ao sistema usado para entregar leite em domicílio nos Estados Unidos até os anos 1960. Está em discussão não o significado-padrão de “milk run”, o qual é um jargão da aviação para uma viagem tranquila, similar a “cake walk” (dança americana).

O conceito de “milk run” se aplica em diferentes formas na logística de recebimento, entrega e interna, pelo menos para alguns dos itens consumidos ou produzidos.

Outras metáforas poderiam ser usadas para descrever essa abordagem. Dentro de uma planta, liberar empilhadeiras sob pedido para os locais de coleta pode ser visto como um sistema de táxi, ao contrário dos “milk runs” que podem ser vistos como ônibus, pegando e deixando passageiros numa série de paradas em intervalos fixos e rotas regulares. No Japão, esse sistema é conhecido como “junkai” que significa “roteiro”.

O conceito de “milk run” é amplamente ignorado na literatura logística e pouco mencionado na literatura sobre manufatura lean em inglês.

Contentores retornáveis

Contentores retornáveis

Até os anos 1960, alimentos como leite, iogurte ou cerveja eram vendidos aos consumidores em garrafas ou jarras retornáveis, mas a tendência desde então tem mudado para os descartáveis.

Embora algumas cervejarias na Alemanha ainda possam usar garrafas retornáveis, quanto mais próxima a maioria das empresas está de reutilizar embalagens, mais próxima está da reciclagem de materiais de que são feitas.

Nesse contexto, chega a ser uma surpresa que os fabricantes lean estejam caminhando na direção oposta e favorecendo os contentores retornáveis em vez dos descartáveis para embalagem de peças em trânsito. Nas plantas de automóveis, os contentores plásticos retornáveis são a grande maioria, mesmo para embarques marítimos, e as caixas de papelão são minoria.

Em outros setores, percebemos plantas onde contentores descartáveis de fornecedores nem mesmo passam no recebimento ou vão direto para o centro de consolidação onde as peças são transferidas para contentores retornáveis.

Existem muitos motivos para isso:

1. Os contentores retornáveis podem realizar 20 viagens ou mais e são mais baratos do que contentores descartáveis, que devem ser descartados de forma ambientalmente aceita.

2. Contentores retornáveis podem ser adaptados com divisórias específicas para o item que efetivamente protegem as peças umas das outras, o que impede que os operadores insiram itens errados e facilita a contagem das peças.

3. Coletar os contentores retornáveis de clientes industriais é mais fácil do que dos consumidores, porque existem menos e os “milk runs” oferecem a infraestrutura para o fluxo de devolução dos vazios.

4. A quantidade de contentores retornáveis em circulação para um item é controlada e atende o número de peças no circuito.