Seu sistema de movimentação de materiais está operando na máxima capacidade, mas ainda fica para trás?

Um recente estudo de empresas importantes de produtos de con-sumo e do varejo concluiu que quase 40% delas preveem problemas de capacidade no curto prazo. A maioria das empresas soluciona esse dilema com a expansão ou substituição dos sistemas com investimento intenso de capital.

No entanto, é possível extrair de 10 a 20% de capacidade extra da maioria dos sistemas tradicionais de transportadores contínuos e de classificação com pouco ou nenhum investimento de capital.

Na economia atual, com orçamentos de capital apertados ou até mesmo

inexistentes, esse adicional de 10 a 20% pode ser a tábua de salvação para muitas operações de distribuição.

Sintomas de um sistema de movimentação

Projetistas de sistemas inicialmente otimizam os sistemas de transportadores contínuos e de classificação para um de-terminado conjunto de premissas de ne-gócios e de práticas operacionais. Com o passar do tempo, essas premissas e práticas mudam. O grupo original de pessoas treinadas no centro de distribuição se dispersa ao longo do tempo devido à rotatividade natural. A equipe que permanece se acostuma à “forma com que fazemos as coisas por aqui”, mesmo se isso significar trabalho extra para con-tornar as ineficiências operacionais dos sistemas de movimentação de materiais.

Os sinais dessas deficiências que roubam a capacidade de um sistema incluem:

• recebimento: as embalagens são colocadas em espera nos pontos de indução porque não existe

espaço para processá-las na expedição;

• Separação: os separadores não conseguem colocar os pedidos concluídos no transportador con-tínuo devido ao congestionamento no módulo de separação;

• Embalagem: os embaladores empilham os pedidos nas proximidades de suas estações de trabalho devido ao mau sequenciamento dos pedidos ou à inca-pacidade de localizar o último item de um pedido;

• Expedição: a linha de recirculação do classificador da expedição normalmente fica cheia e/ou a taxa de leitura dos códigos de barras das caixas de papelão da expedição é menor que 99%.

Se houver qualquer um desses sintomas no sistema de transporta-dores contínuos, uma auditoria da

capacidade do sistema de movimen-tação de materiais poderá ajudar a

liberar capacidade adicional do in-vestimento de capital existente.

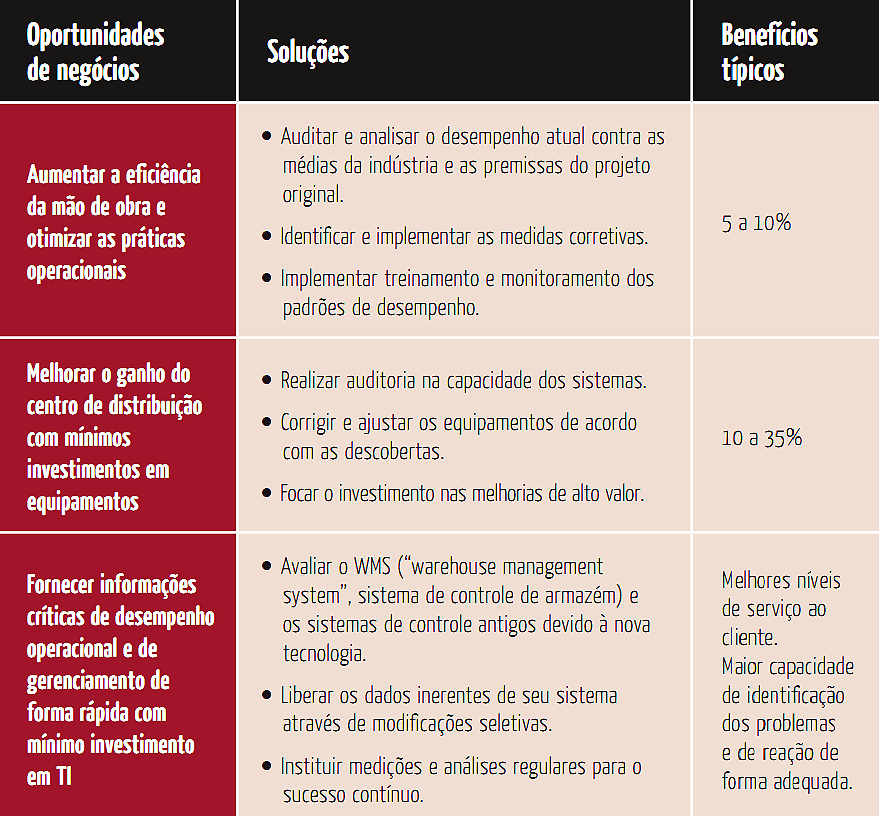

À medida que um sistema de mo-vimentação de materiais envelhece, os equipamentos e as pessoas que o utilizam se tornam menos eficientes. É possível recuperar essa capacidade perdida para ampliar a vida útil de seu sistema (veja tabela).

Capacidade dos sistemas de movimentação de materiais

A auditoria da capacidade dos sistemas (ACS) é uma iniciativa de curta duração para identificar e eli-minar as ineficiências acumuladas ao longo do tempo na maioria dos siste-mas de movimentação de materiais.

O processo de ACS reconhece que as operações do seu centro de distribuição dependem mais do que apenas transportadores contínuos e classificadores. O sistema de movimenta-ção de materiais é, na realidade, uma combinação de pessoas, processos,

hardware e informações.

Pessoas e processos: observe e meça elementos tais como a rota dos trajetos e a produtividade dos operadores nas áreas que indiquem sinais de problemas. Compare com os padrões da in-dústria e entre si.

Equipamentos/hardware: permitem a investigação de congestionamentos ou pontos de obstrução persistentes no transportador contínuo que podem ocorrer simplesmente em função de veloci-dades incorretas desse transportador, o que gera um desbalanceamento no sis-tema. Medem as velocidades dos trans-portadores contínuos que vão e vêm de cada área de processamento. Desenvolvem um diagrama de nós mostrando o ganho de cada área. Identificam o desbalanceamento do desempenho de uma

área para outra devido a modificações, desgastes ou “melhorias” enganosas que evoluíram ao longo do tempo.

Informações: avaliam os controles do sistema de movimentação de mate-riais para adequação e pontualidade das informações. Confirmam que o sistema de controle fornece as velocidades e os avanços corretos para o máximo ganho e que são fornecidas informações imedia-tas sobre os congestionamentos dos equipamentos e o ganho geral operacional.

Com este capítulo encerramos a sé-rie sobre as possibilidades de redução de custos na logística. Mas as oportunidades não acabam. Fique atento para cortar tudo o que não é necessário, aumentando assim sua produtividade.